В последние годы активное развитие упаковочной промышленности, этикетки и гибкой полимерной упаковки, в первую очередь, вызвало бурный спрос на станки для перемотки и продольной резки (бобинорезки). Сегодня десятки фирм предлагают потребителям различные модели станков, произведенных в Азии, Бразилии, США, Европе, на Ближнем Востоке, в странах ближнего зарубежья и даже в Африке, по цене от десятков до нескольких сотен тысяч евро, каждый из которых чем-то отличается от потенциального соперника. Большинство иностранных производителей используют английский язык для описания своего детища, а их партнеры при переводе используют русские и иностранные термины. За изобилием разнообразной терминологии иногда теряется ее начальный смысл и понимание физики процесса.

В этой статье мы постараемся разобраться в терминологии и основных критериях, характеризующих устройства продольной резки рулонных материалов.

Сразу заметим, что в английском языке для обозначения резки используются два слова: CUT и SLIT, причем SLITTING всегда будет означать резку полотна вдоль, а CUTTING как резку вдоль, так и поперек. Отсюда и название станков для продольной резки рулонов - СЛИТТЕРЫ.

Физические параметры станков для перемотки и резки рулонов

Но вернемся к основам. На станках мы режем гибкий материал, который надо предварительно натянуть, для чего к нему прилагают растягивающее усилие F, имеющее размерность силы и измеряемое в единицах: N - ньютон, lbs - фунт-силы или kgf - килограмм силы. Эта сила создает в полотне натяжение Т, имеющее размерность силы на единицу ширины полотна (N\m- ньютон на метр или PLI- паунд (фунт) на линейный дюйм), а в результате в материале создается напряжение растяжения, имеющие размерность - сила на квадрат площади. Часто возникает путаница, когда величины F и T называют одинаково - натяжение.

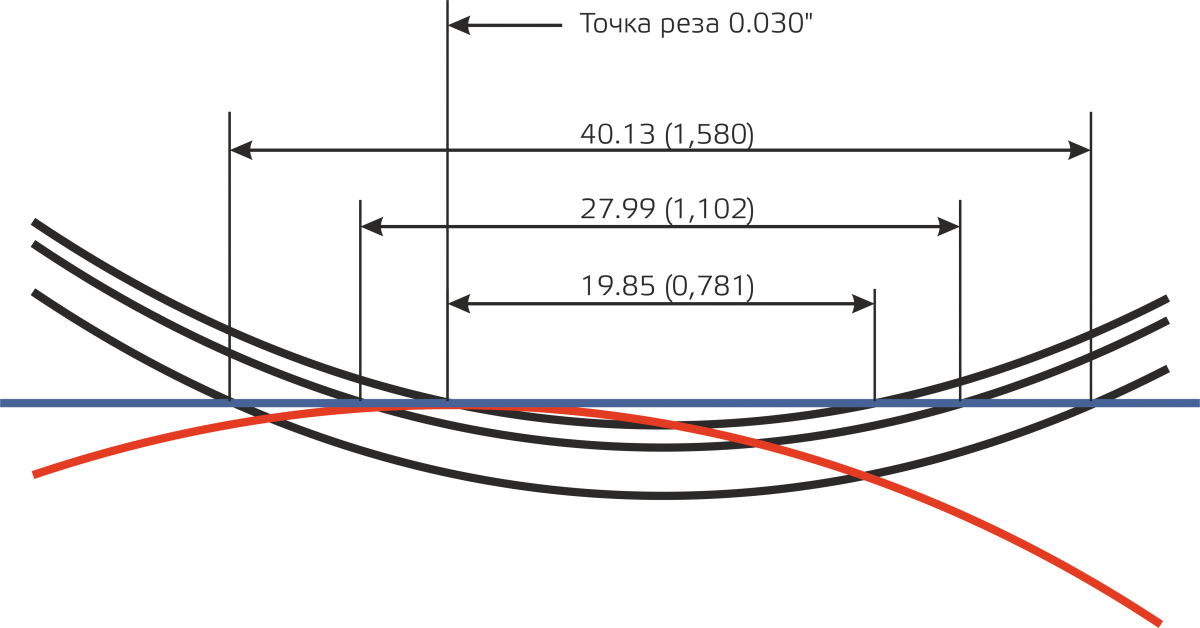

Рисунок 1. Основные параметры станков продольной резки:

Эти параметры станков определяют виды материалов, которые можно на них обрабатывать, и они связаны с характеристиками материалов, которые называются вязко-эластичные свойства. Пределы эластичности определяются, например, с помощью вертикальной разрывной машины, которая есть в большинстве производственных лабораторий. Среди этих свойств самым интересным является модуль упругости или модуль Юнга, который для большинства материалов можно найти в таблицах.

Решения продольной резки рулонов

Среди технических решений для продольной резки по виду режущего инструмента выделяют резку дисковыми ножами и лезвиями, а в первом случае, по применяемому принципу говорят о ножничной резке и резке продавливанием. В английском варианте это звучит так:

- Ножничная резка - Share slitting

- Резка продавливанием - Score или Crush slitting

- Резка лезвиями - Razor или Burst slitting

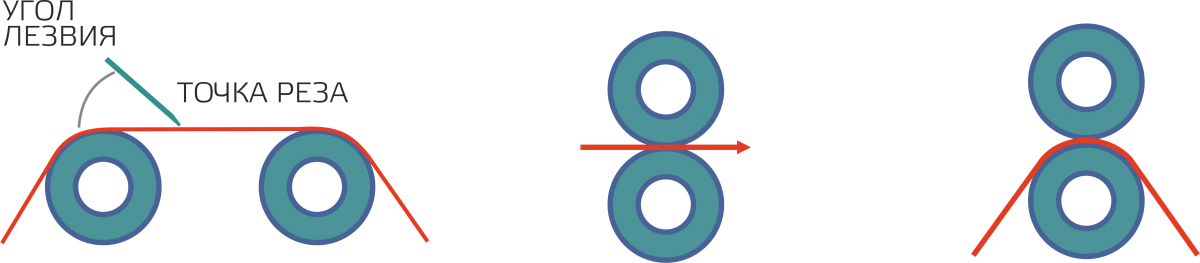

В зависимости от того, как полотно подводится к точке реза выделяют станки с тангенциальной резкой или kissslitting, где полотно касается нижнего ножа в одной точке по касательной, и wrap slitting или резку с обхватом вала полотном, а также резку на весу или, как еще говорят, резку в воздухе (free run или in air).

Рисунок 2. Проводка полотна:

Каждый вид резки имеет свои преимущества и недостатки. Поэтому нельзя выделить лучший, а можно говорить только об оптимальном варианте для каждого материала с учетом его вязко-эластичных свойств, толщины, скорости и условий резки.

Резка лезвиями самая простая в техническим смысле и самая дешевая. Она широко применяется при резке большинства пленок (ПЭ и БОПП). Ее дальнейшая оптимизация и развитие в основном связаны с применением осциллирующих держателей, новыми материалами лезвий, покрытиями и углами заточки, что позволит продлить срок службы лезвия. Главной проблемой является трение лезвия о материал, вызывающие нагрев и ограничивающее максимально возможную скорость резки, что особенно ярко проявляется при резке пленок с высокой абразивностью.

Резка продавливанием внешне проста и одновременно сложна в своей реализации, имеет ограниченные области применения за счет типа своего воздействия на материал. Если материал хрупкий, то проявляется повышенная пыльность, а на упругих материалах происходит утолщение краев вдоль зоны резки, что отрицательно сказывается потом при намотке. Однако, есть области промышленности, где возможно применение только такого типа резки, например, при производстве наждачной бумаги.

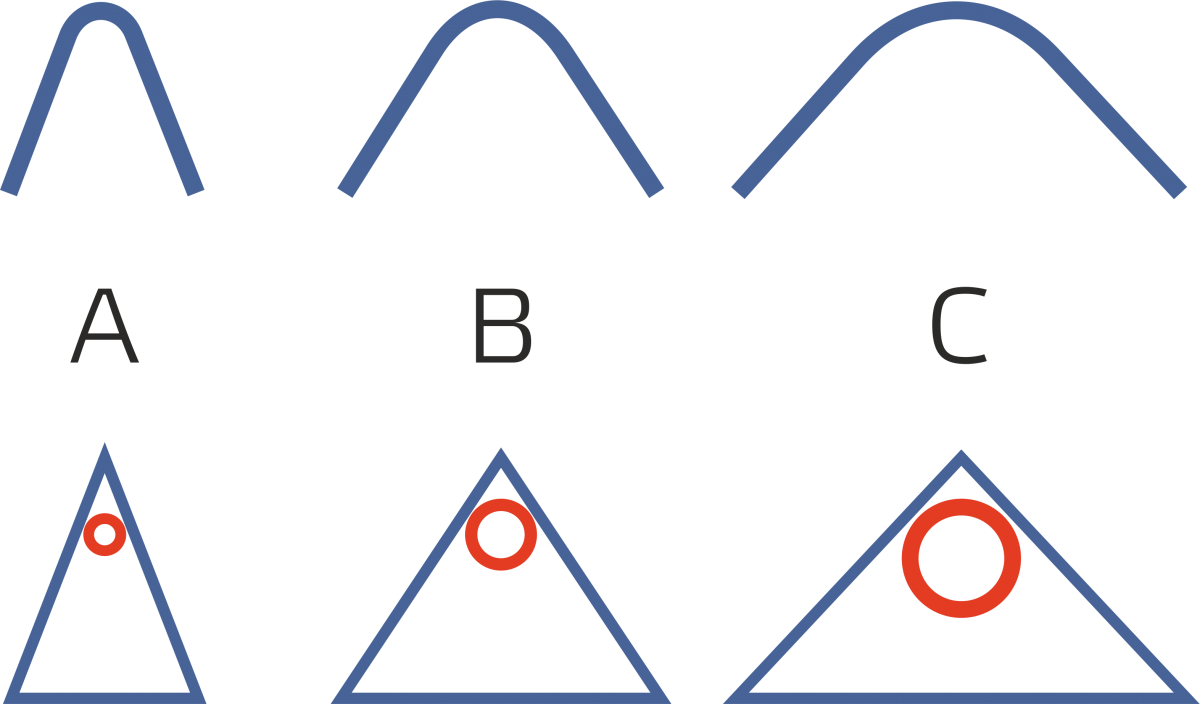

Грамотная заточка дискового ножа будет секретом успеха качества резки. Для каждого материала нож должен иметь свой угол заточки и радиус «затупления». Наиболее часто встречаемые углы заточки составляют 30, 45 и 60 градусов. Чем больше углов, тем «мощнее» нож. Рекомендуемые радиусы закругления режущей кромки колеблются от 0,05 до 0,25мм и зависят от угла заточки. Несоблюдение требований по углам и радиусам, а также различия в диаметре ножей, превышающее сотые доли миллиметра приводит к прежде временному износу и сводит на нет преимущества такого типа резки.

Рисунок 3. Угол и радиус заточки:

Ножничная резка дисковыми ножами самая интересная с технической точки зрения, так как предоставляет операторам множество вариантов настройки под материалы с широкой гаммой различных свойств и практически не имеет ограничения по максимальной скорости. Сегодня в нашей стране уже работают станки со скоростями 2500-2800 м в мин, оснащенные такими тангенциальными системами резки.

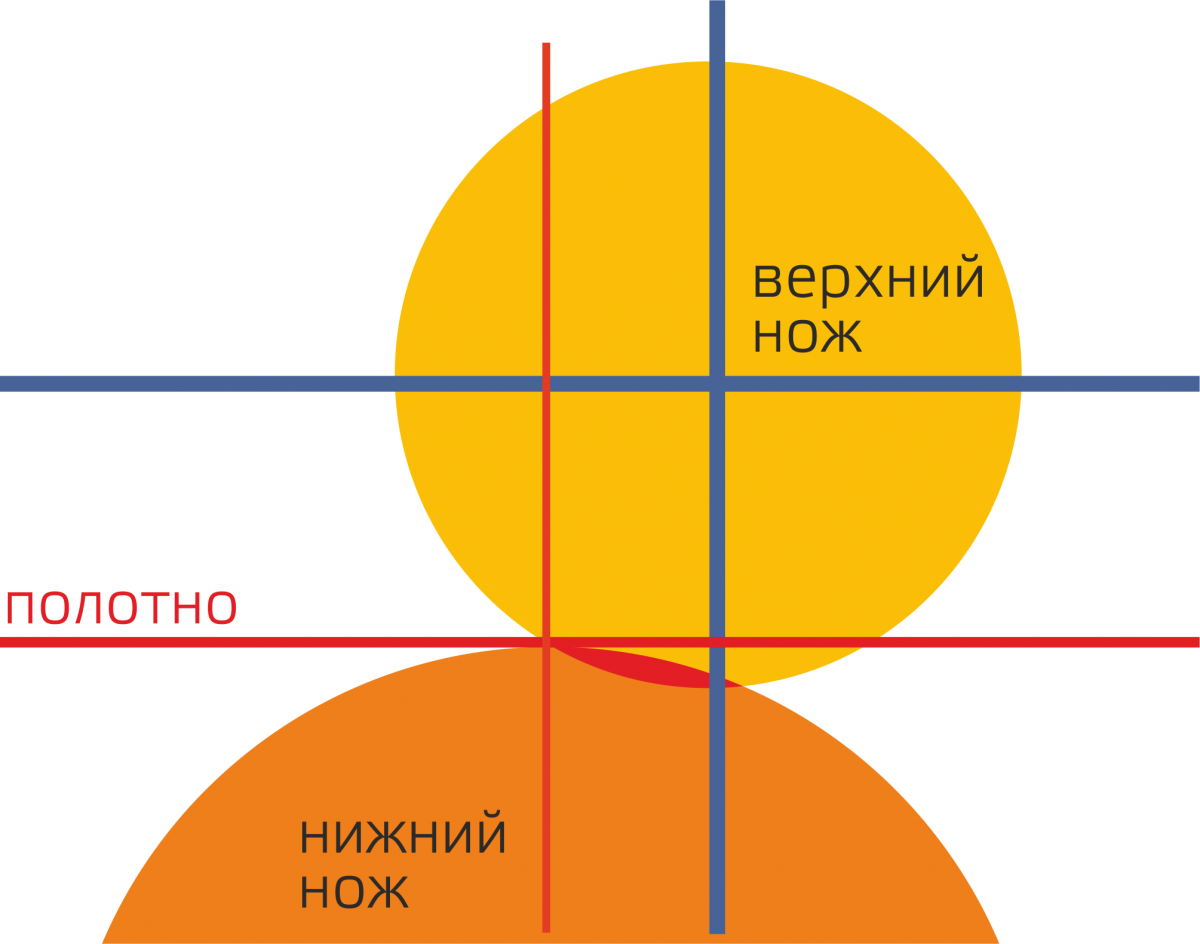

Ножничной резка называется потому, что, по сути, реализует непрерывный и бесконечный по времени процесс резки материала по принципу ножниц, т.е., когда два лезвия и полотно материала сходятся в одной точке - точке реза.

Рисунок 4. Угол реза:

Все видели, как портной раскрывает ножницы на определенный угол, и они как бы сами режут набегающий материал без дополнительных усилий. Секрет ножничной резки в угле реза. На станках оптимальный угол резки будет зависеть от диаметра диска верхнего и нижнего ножей, толщины материала и взаимного расположения верхнего и нижнего ножа. Уточните, как на вашем станке заданы эти параметры.

- Нижние ножи всегда приводные. Их окружная скорость синхронизирована со скоростью станка (полотна материала) и обычно превышает линейную скорость полотна на величину, которая подбирается из практики, но зависит от материала нижнего ножа, коэффициента трения материал, его толщины и упругих свойств. Превышение в ряде случаев составляет 3-5%.

- Верхние ножи, как правило, без привода. Они вращаются за счет трения о нижний нож и о материал. Здесь важен баланс между тягой от нижнего ножа и торможением за счет трения о материал. Поинтересуйтесь окружной скоростью верхний ножей на своем станке.

- Усилие прижима верхнего ножа с нижнему определяется конструкцией ножедержателя и давлением подводимого воздуха. В ряде случаев неустойчивый прижим проявляется в эффекте,называемом Wobbling, что выглядит на торце рулонакак повторяющиеся полосы.

- Верхние ножи установлены в ножедержатели и их регулировка очень напоминает регулировку передних колес автомобиля. Всем автомобилистам это понятно без объяснений.

Технические параметры станков для перемотки и резки рулонов

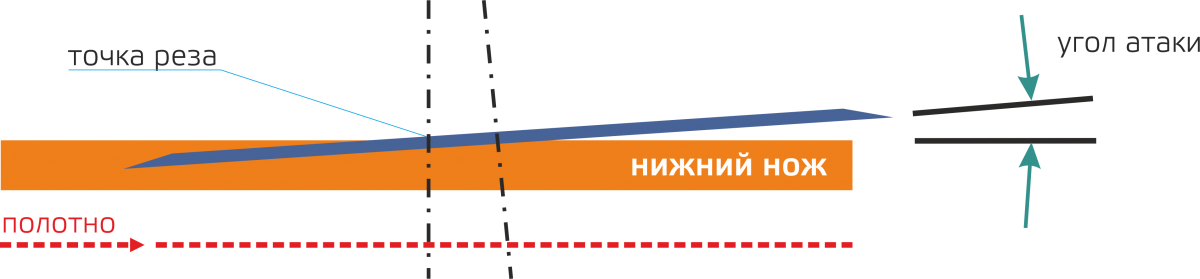

Рисунок 5. Угол атаки:

Сходимость - Skew (Toe-In) - Cant angle - в горизонтальной плоскости угол установки верхнего ножа по отношению к нижнему, иногда называется угол атаки.

Развал - Rake angle - в вертикальной плоскости угол установки верхнего ножа по отношению к нижнему.

Кастер - угол отклонения плоскости установки ножедержателя от вертикали. На современных станках обычно равен нулю. Раньше использовался угол отличный от нуля для стабилизации ножа и исключения «рыскания» по принципу наклона оси передней вилки на велосипеде.

Угол атаки, пожалуй, самый важны технологический параметр и можно рекомендовать использовать разные углы для разных материалов. Уточните у производителя станка. Некоторые производители прикладывают специальный инструмент (калибр) для периодической проверки.

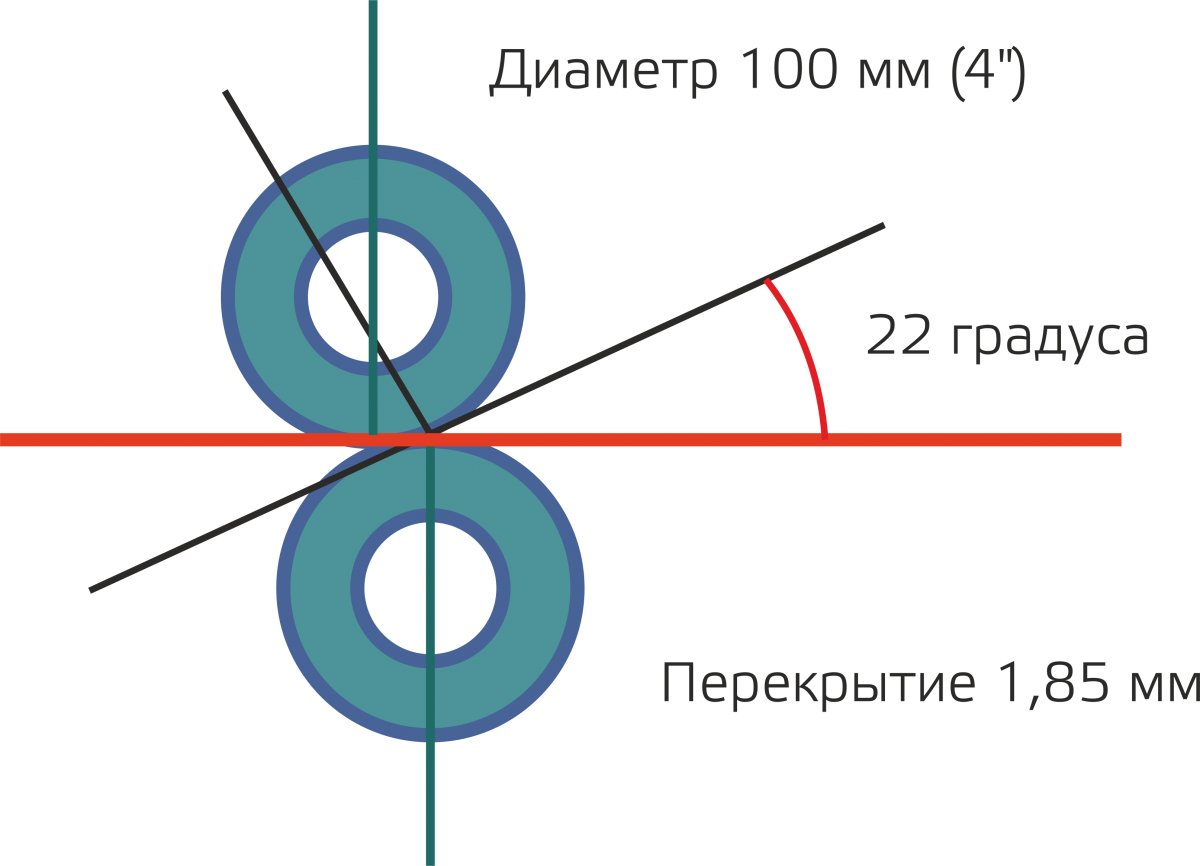

Рисунок 6. Перекрытие ножей:

Перекрытие верхнего и нижнего ножей – регулируемый параметр и он во многом определяет «время жизни» ножа или, как еще говорят, его ходимость, а также степень пылимости. Для каждого вида материала и для каждого диаметра ножа рекомендуется своя степень перекрытия. Поинтересуйтесь какая установка сделана на вашем станке.

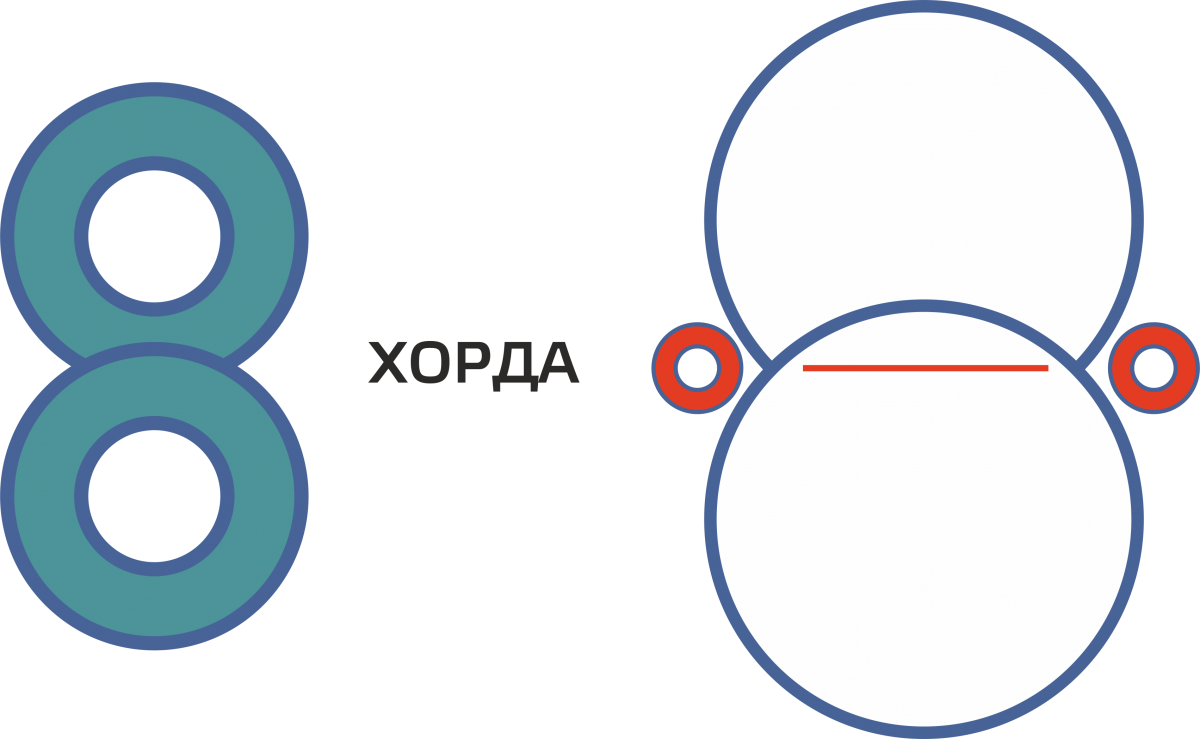

Рисунок 7. Хорда:

Перекрытие легко определить, замерив длину хорды, как показано на рисунке. Некоторые производители вместе со станками поставляют специальный инструмент для таких замеров хорды (вилку).

Все современные ножедержатели имеют регулировку вертикального хода, что позволяет настроить выбранную степень перекрытия. Это становится актуальным сразу после первой заточки, когда диаметр ножа уменьшается.

Многие годы ведутся споры о преимуществах ножничной резки с обхватом вала или с тангенциальной проводкой. Требования производства к быстрой смене форматов вывело ножничную резку с тангенциальной проводкой в лидеры, т.к. в этом случае проще реализовать автоматическое позиционирование. Однако появление быстроразжимных валов для нижних ножей может снова вернуть паритет в этих спорах.

В любом случае при тангенциальной проводке полотна важно обеспечить правильное положение точки реза (см. рисунок) при изменениях диаметров ножей при заточке. В противном случае теряются все преимущества тангенциальной проводки, что ведет в повышению пыльности и снижению качества реза.

Рисунок 8. Тангенциальная проводка полотна:

Объем данной статьи не позволяет осветить такие важные аспекты продольной резки, как выбор материала лезвий и ножей, оптимального соответствия материалов верхнего и нижнего ножа, вопросы заточки лезвий и оптимизации геометрии лезвий, что также важно для правильного выбора и определения оптимальных технологических параметров.

Специалисты компании «Юман» помогут подобрать оптимальные варианты промышленных ножей и лезвий для Вашего производства, а также ножедержатели и узлы резки.