Конструктивные особенности листорезательных машин

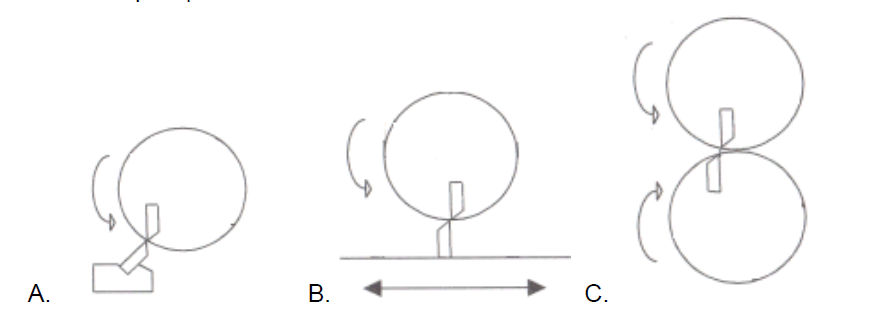

Существует три основные кинематические схемы систем поперечной резки с небольшими вариациями. В конкретном исполнении машины могут иметь отличия в углах атаки ножей, способах их крепления и механизмах настройки, используемых материалах и точности изготовления.

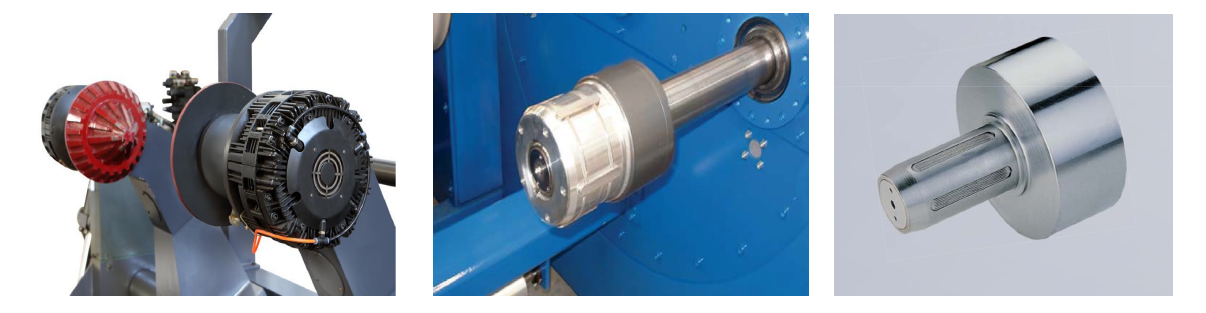

Конструкции узлов резки:

Вариант “А” – экономичный и неприхотливый, шумный и мало точный. Практически уже является устаревшим:

Вариант “В” – используется рядом производителей и требует отдельных устройств для регулировки и настройки правильного угла реза как функции скорости и формата:

Вариант “С” – в современном исполнении системы управления приводом - считается самым продвинутым. Машина существует в вариантах с одним мотором и с двумя - по одному на каждый ножевой барабан. Станок дорогой, но самый точный в широком диапазоне скоростей и форматов. Обеспечивает максимальную точность и геометрию реза.

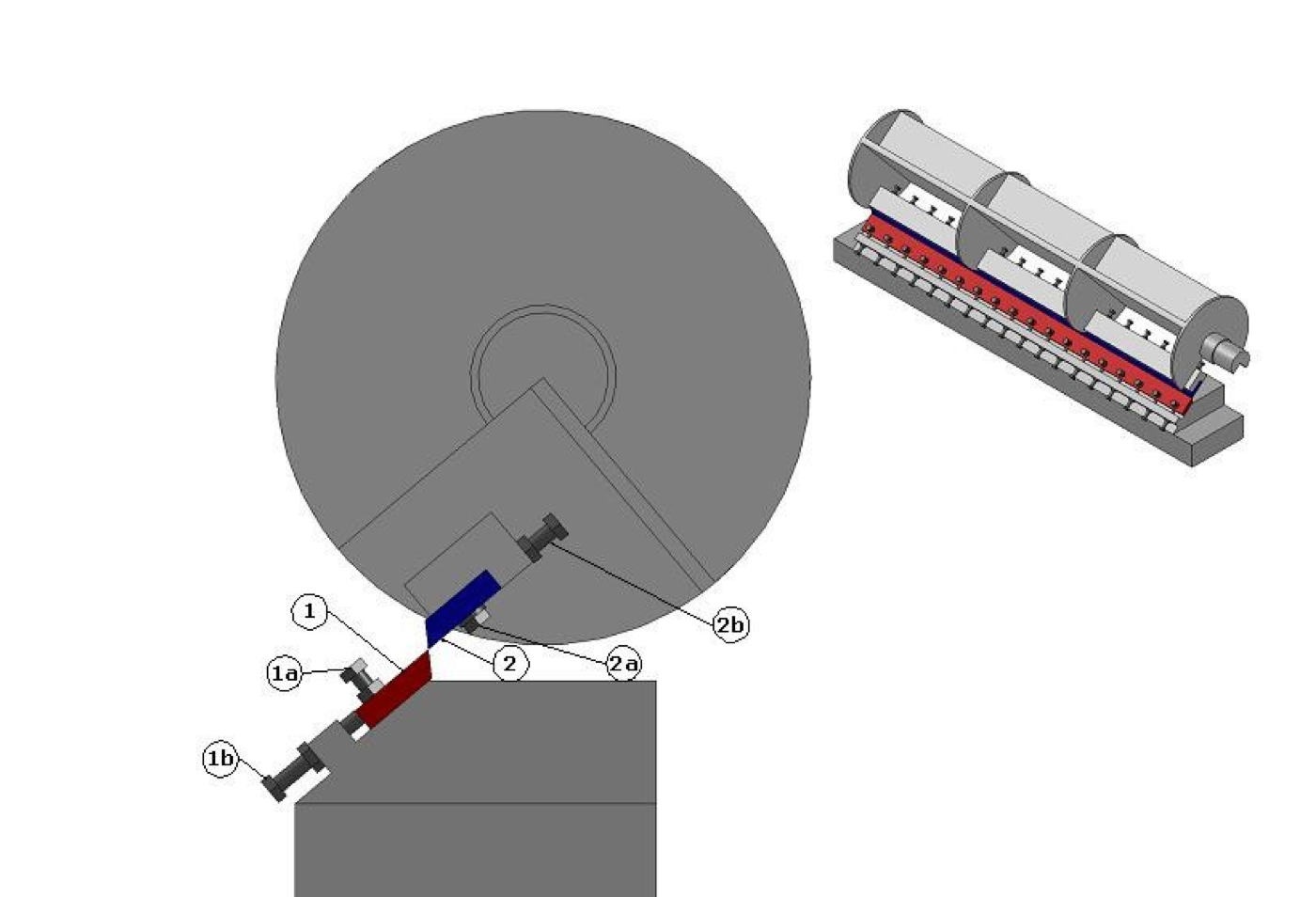

Варианты «В» и «С» обеспечивают, так называемый, ножничный рез, который при высокоточной синхронизации со скоростью полотна обеспечивает высокое качество кромки, максимально доступное на сегодняшний день:

При этом в варианте «В» могут иметь место отклонения по качеству при изменении скорости, а вариант «С» будет самым безпроблемным.

Все современные листорезки от ведущих производителей, как правило, оснащаются узлами резки конструкции по варианту «С». Он дороже, но гарантирует качество.

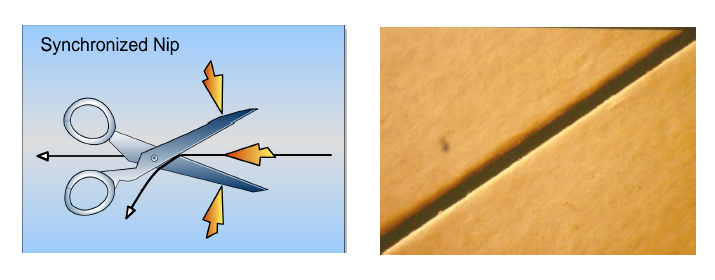

Пример качества реза, достигаемого на различных системах резки:

Отличия в исполнении узла резки варианта «С», на которые стоит обратить внимание при выборе листорезки:

- диаметр ножевых барабанов

- материал из которого барабаны изготовлены

- форма барабанов

- тип мотора и их количество (один или два)

- наличие механической связи между барабанами

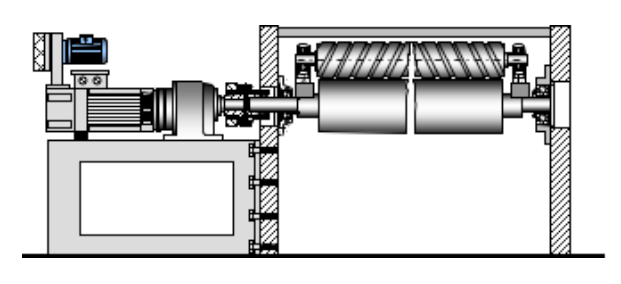

Почему важен диаметр ножевых барабанов? Он в значительной степени определяет тип кривой скорости листорезки и, следовательно, ее производительность по разным форматам.

При выборе листорезательного оборудования следует обязательно запросить кривую скорости от производителя.

Наиболее благоприятный режим работы с точки зрения привода это – равномерное вращение барабанов. При этом длина воображаемой окружности, по которой движется режущая кромка ножа, будет определять наиболее «благоприятный» формат листа.

Например, если диаметр барабана 300мм, то длина окружности (оптимальный формат листа) будет 150 х 3,14 х 2 = 942мм. Любые отклонения от этого размера вызывают необходимость либо ускорения (для коротких форматов), либо замедления (для длинных форматов) вращения барабана между циклами резки.

Тут вступает в силу физика. У барабана есть вес и, следовательно, момент инерции при вращении, с которым приводу надо бороться. Чем легче барабан, тем меньше нагрузка на привод. Облегчение барабанов за счет выборки тела цилиндра несет опасность дисбаланса, использования полых цилиндров или алюминия влечет за собой проблему с обеспечением жесткости узла и, скорее всего, может считаться определенным ухудшением конструкции. Использование барабанов из композитных, в том числе карбоновых материалов, дает

определенный компромисс между жесткостью и весом, но влечет за собой удорожание и некоторые особенности крепления ножей за счет разности в упругости материалов.

Понятно, что два мощных мотора обеспечат более уверенное ускорение или замедлении даже относительно тяжелых барабанов. Два мотора дадут неоспоримые преимущества, но потребуют более сложной системы управления, что приведет к удорожанию оборудования. Один мотор с механической связью между барабанами будет выглядеть, как более

слабое, но работающее решение. Механическая связь между барабанами будет служить дополнительным стабилизирующим фактором синхронизации вращения, но потребует специальных решений (например разрезных косозубых шестерен).

Таким образом, лучшим при определенных условиях можно считать цилиндрические барабаны без проточек, соединенные механически с помощью шестерен и с двумя независимыми моторами достаточной мощности.

Но прогресс техники не стоит на месте и появляются новые надежные и эффективные решения. Следует ожидать, что каждый производитель будет обосновывать свое решение, как самое лучшее. Главное, чтобы оно не противоречило здравому физическому смыслу и было экономически целесообразным в обслуживании и простым в эксплуатации.

Раскаты (типы и количество)

Раскаты бывают вальные и безвальные. Вальные раскаты удобны для подачи рулонов сверху кран-балкой, безвальные позволяют работать с рулонами с уровня пола.

Типы раскатов

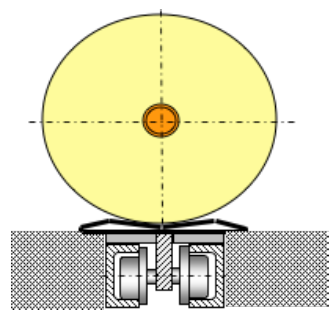

В рамках заданного уровня оборудования нас интересуют именно безвальные раскаты. Для фиксации рулона на безвальном раскате производители предлагают два типа захватов для гильзы – конические и разжимные. Оба решения рабочие, но с некоторыми ограничениями. Конические захваты пришли из гофропроизводства, разжимные - из применений в ЦБП.

Разжимные патроны могут быть пневматические и механические. Считается, что разжимные держатели гильз - это более современное решение, имеющее свои преимущества. Они позволяют уверенно работать с любыми типами гильз широкого диапазона качества, материалов и внутренних диаметров, уверенно передавать крутящий момент и тем самым гарантировать точную регулировку натяжения. Они, безусловно, дороже конических.

Для продвинутого оборудования следует делать выбор в сторону разжимных держателей гильз.

Количество раскатов

Для работы с бумагами может быть использовано от 2-х до 6-ти или 8-ми и даже 10-ти раскатов.

Максимальное давление между ножами узла поперечной резки дает понимание о максимальной сумме масс кв.метра полотен, которые одновременно можно будет резать. В большинстве случаев производители гарантируют давление 600гр/м2 , но есть машины, в которых допускается до 1000гр/м2. Можно считать, что чем больше, тем лучше. Однако, на практике это не всегда справедливо, а тем более не всегда нужно, т.к. заказчик вынужден платить больше за свойства, которыми не воспользуется.

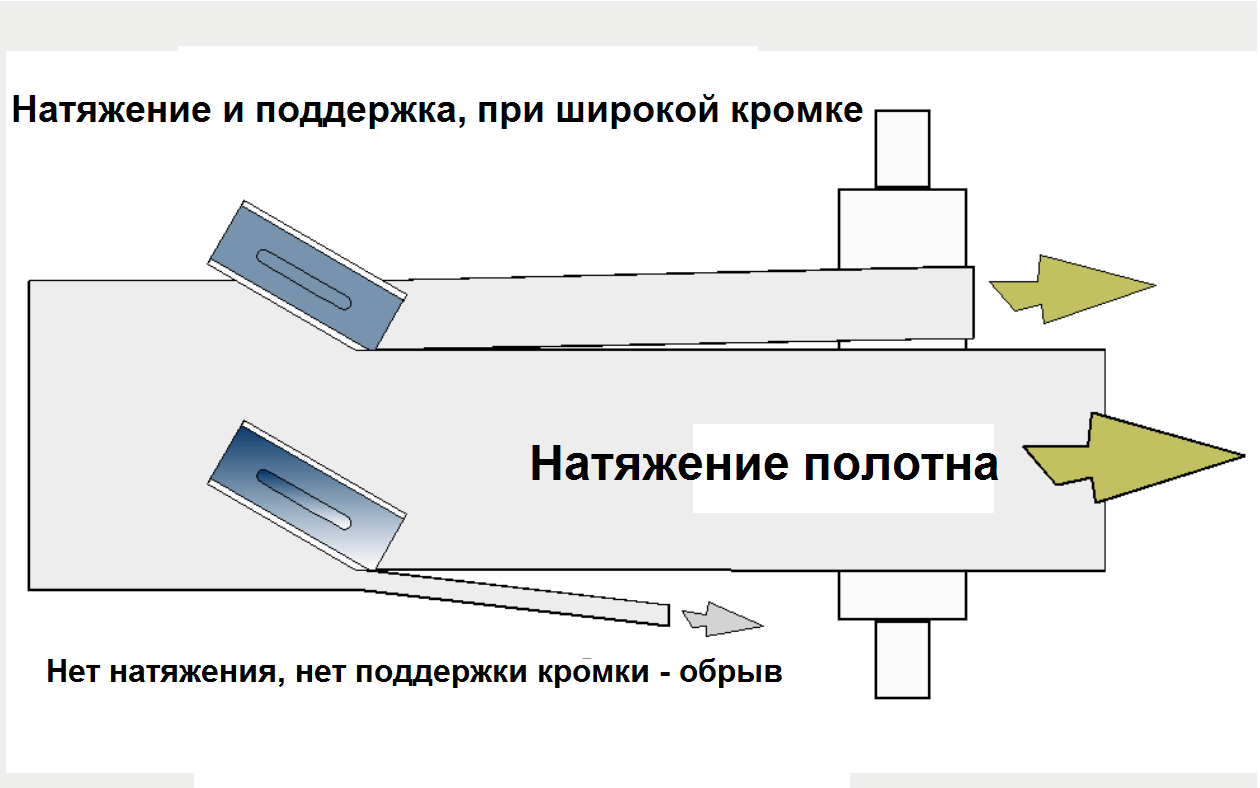

Объяснение простое. Чем больше полотен можно одновременно пропустить между ножами, тем более высокие требования к системам натяжения каждого раската (они должны быть синхронизированы - иначе вследствие упругого растяжения материала полотен, после реза наступает релаксация материала в стопе и неизбежна разная усадка). Кроме того, полотна необходимо точно свести по краям до резательного узла. Это дополнительные элементы конструкции, а значит и дополнительная стоимость.

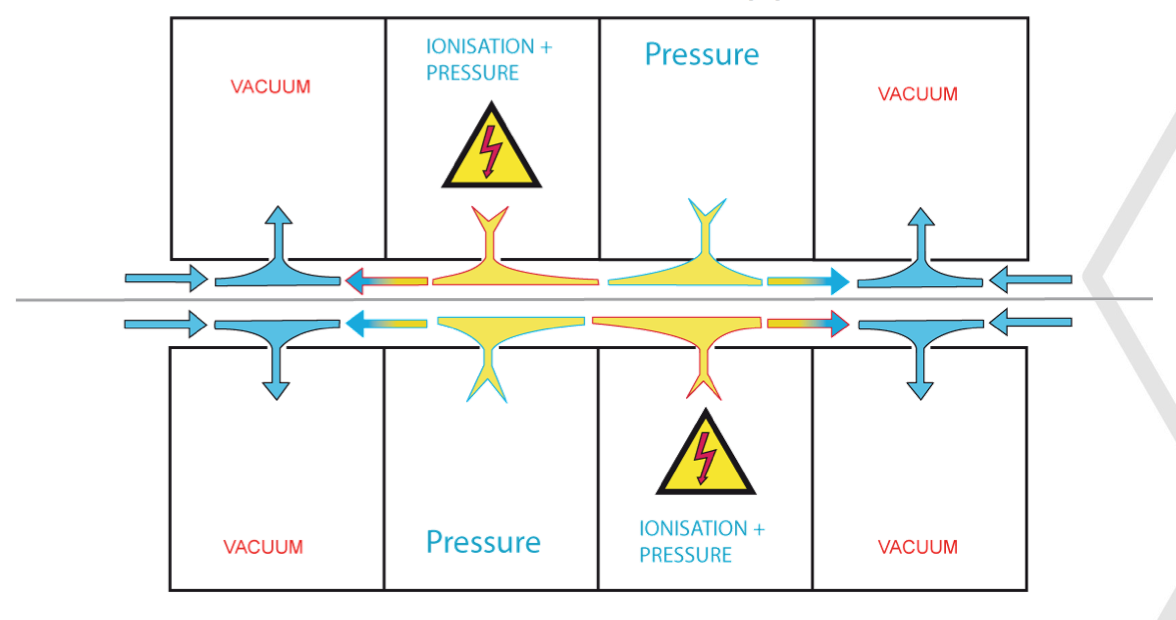

Некоторые производители применяют статическую зарядку полотен для фиксации их друг относительно друга. Это интересное решение, но использовать его нужно осторожно из-за остаточной статики в стопе.

Однозначных рекомендаций по количеству раскатов нет, но на практике при резке бумаги более 6–ти раскатов используется редко.

В отношении картонов вопрос менее однозначен, хотя в погоне за производительностью многие легко рекомендуют два раската. Здесь надо обратить внимание на тип материала для резки. Если планируется использовать мелованные полотна, то возможно появление «мягкого» мелования, а тогда весьма вероятны повреждения покрытия между полотнами. Надо

заметить, что добросовестные производители указывают предельную массу кв.метра верхнего и нижнего полотен. Другие этого не делают и их надо спросить почему.

Большинство производителей высококлассных мелованных картонов используют листорезки с одним раскатом.

Выбор всегда остается за конкретным заказчиком. Можно рекомендовать отдать предпочтение большей скорости и одному раскату или сдвоенному, но с автосклейкой.

Тормоза раскатов

Тормоза раскатов отвечают за «правильное» натяжение. Для листорезок среднего класса это пневматические тормоза с воздушным охлаждением производства либо Re (более распространены), либо Montavlo. Оба изготовителя предлагают надежные и опробованные решения.

Следует обратить внимание на возможность выбирать разные пары тормозных колодок для оптимизации их износа. А также - нагрузочные характеристики моделей тормозов, которые предлагает производитель, доступность и стоимость колодок на нашем рынке. С ростом диаметра рулонов свыше 1500мм и при ширине полотна более 1500мм вопрос охлаждения тормозов становится важным.

Более мощные и продвинутые листорезки оснащаются тормозами регенеративного типа.

Раскаты, как правило, работают с автоматической центровкой рулона по центральной линии машины. В хороших листорезках есть функция осцилляции рулона в пределах +/- 25-75мм и возможность работы со смещенным относительно центра машины рулоном для исключения влияния внутренних дефектов полотна. Эти функции можно рекомендовать, как обязательные.

Системы борьбы со скручиваемостью картонов

Устройства антискручивания картонов бывают двух типов - роликовые и вальные, а также двух видов исполнений – одностороннего и двухстороннего действия. Регулировочный привод может быть ручным или моторизованным, при этом моторизованное решение можно считать избыточным для оборудования среднего класса.

Примеры самых простых устройств антискручивания картона:

Наличие в комплектации листорезательного оборудования одной или двух систем антискручивания можно считать обязательным для работы с картонами местного производства.

Устройство продольной резки

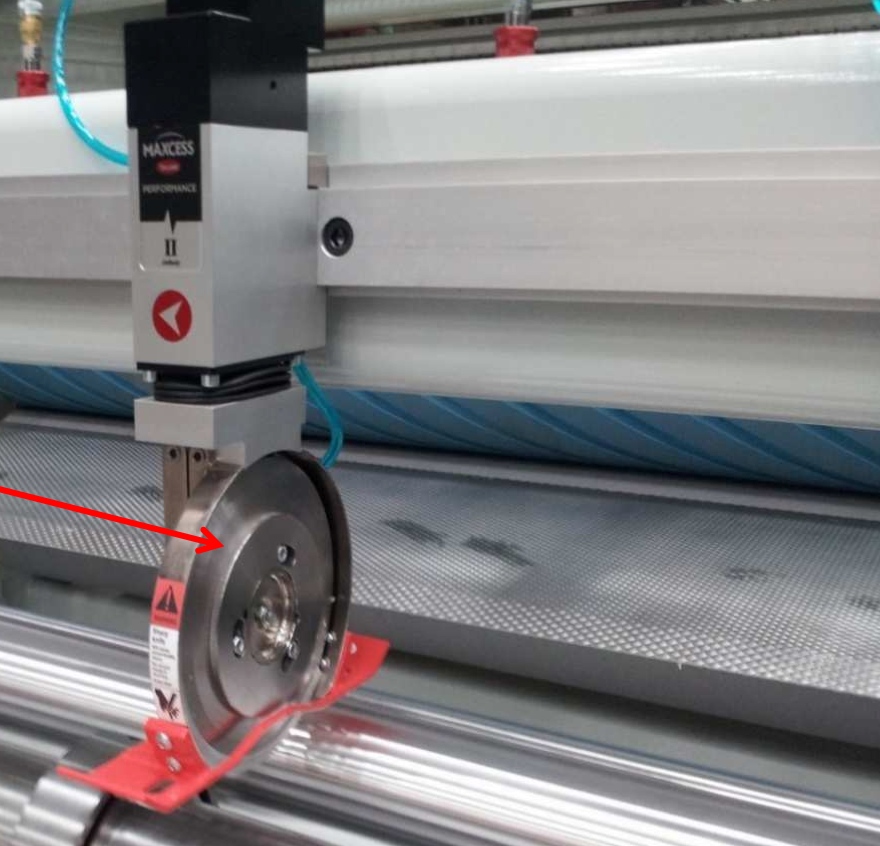

Как правило, производители листорезок оснащают свои машины устройствами резки от известных брендов. По степени распространенности в России, уровню цены и надежности, можно выделить следующие популярные бренды ножедержателей и ножевых систем – Dienes, Tidland (Maxcess), Mario Cotta.

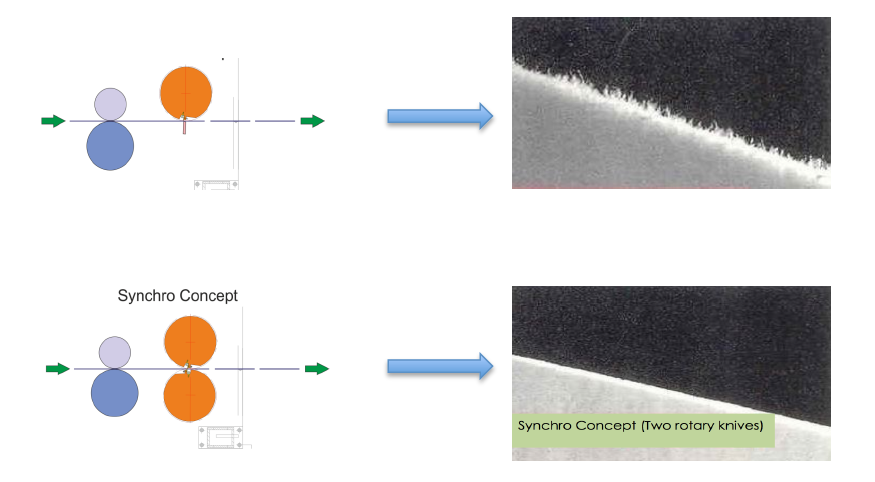

Дисковые ножи должны иметь достаточный диаметр для чистого реза, систему быстрого крепления для удобной замены лезвия, а также систему удаления пыли (желательно).

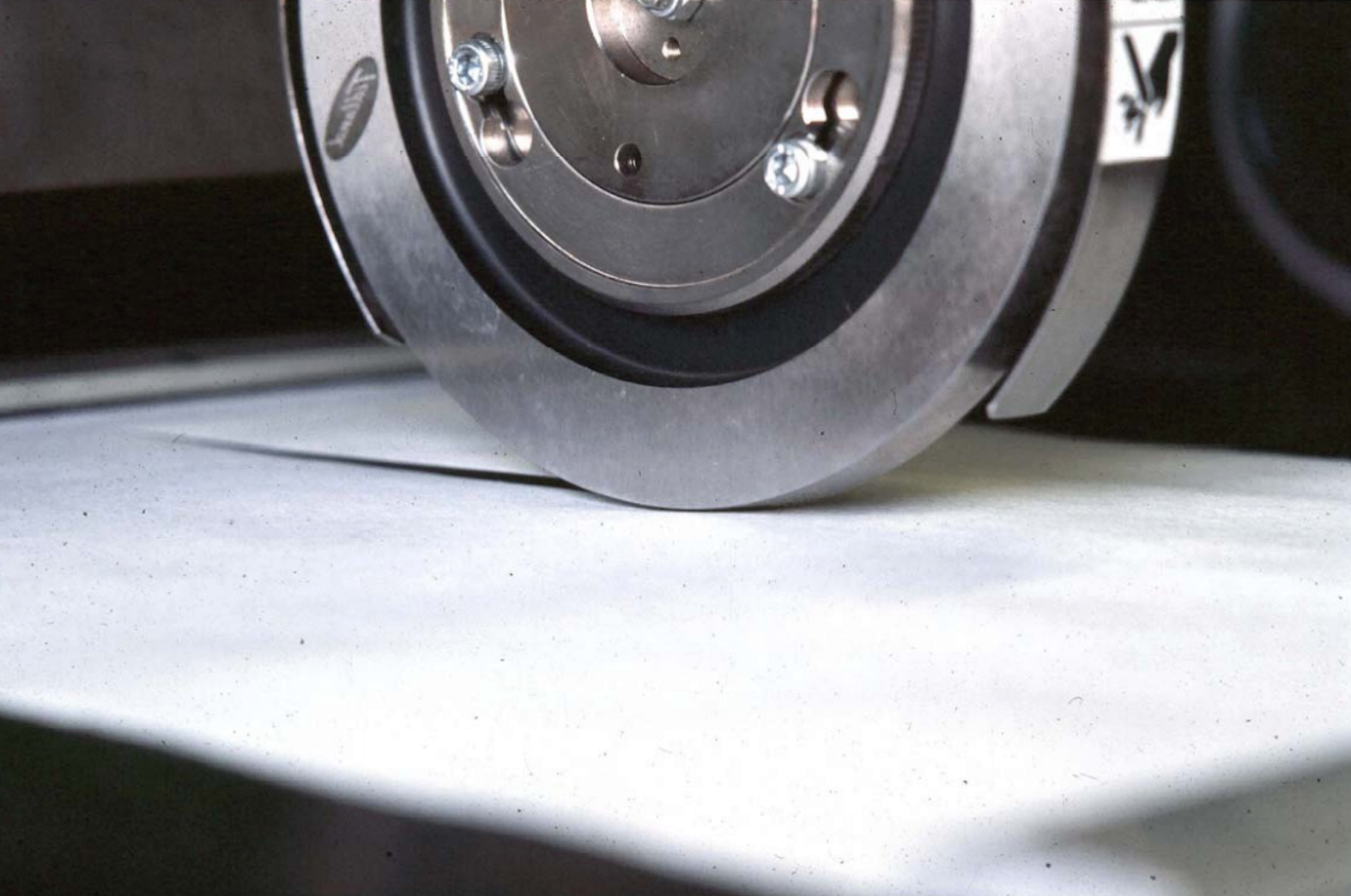

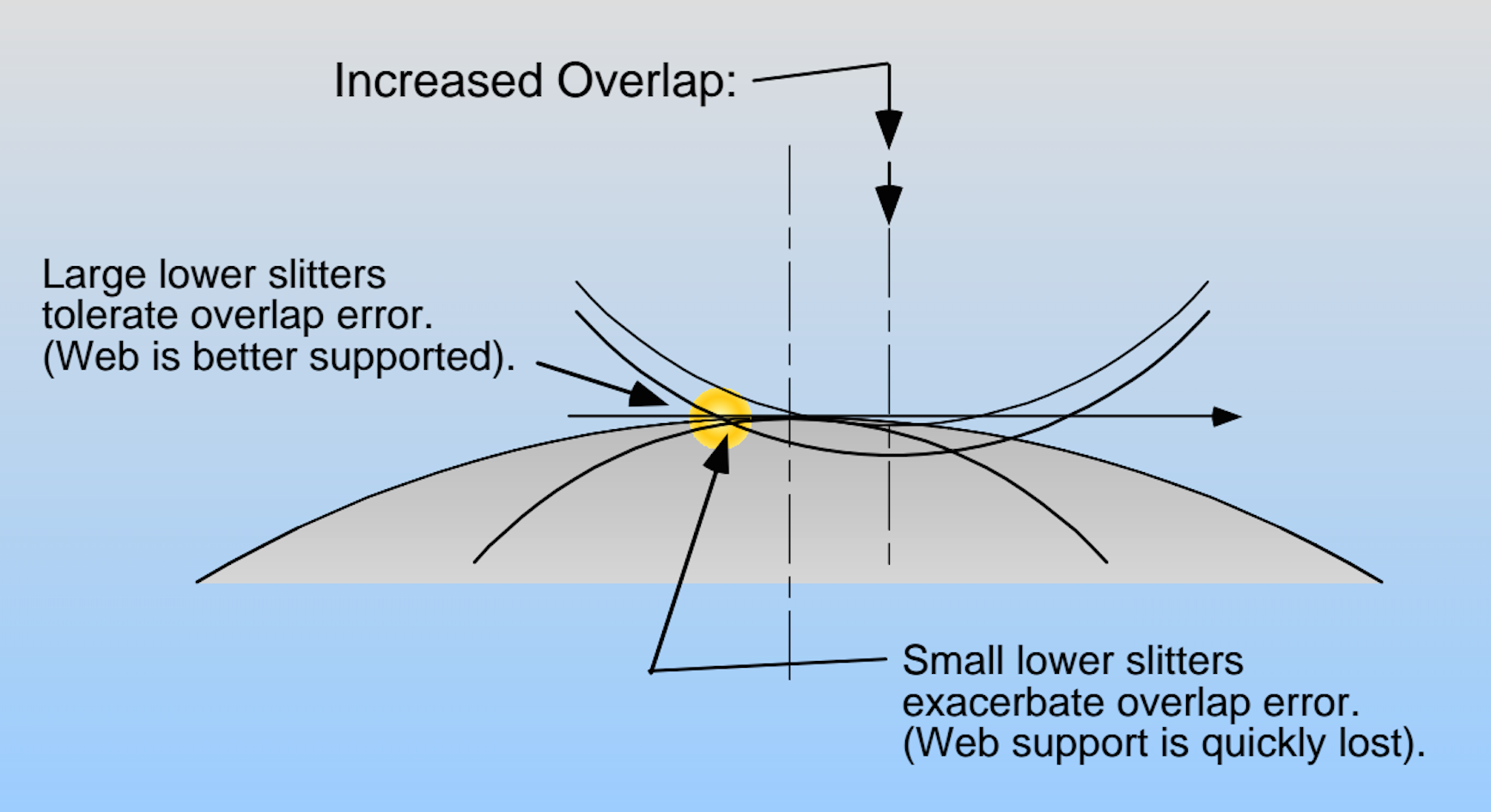

Большой диаметр верхних ножей предпочтителен. Регулировка глубины опускания на ножедержателях обязательна:

Больший диаметр нижних ножей предпочтителен с точки зрения устойчивости полотна, особенно для тонких материалов (бумаг):

Следует обратить внимание на систему крепления ножедержателей. Например, такое крепление продольных ножей можно считать мало надежным:

Принято использовать поперечные ножевые балки и крепление типа «ласточкин хвост» для фиксации и перемещения ножедержателей с устройством быстрого крепления.

Производители предлагают три способа позиционирования:

- автоматическое

- полуавтоматическое

- ручное

Для листорезок, работающих с двумя ручьями и редким сменой форматов, можно рекомендовать полуавтоматическое позиционирование с установкой форматов по лазерному или механическому указателю. Погрешность не превысит +/- 0,3 мм для более или менее опытного оператора. Автомат позиционирования, работающий на магнитострикционным эффекте (типтроник), позволит достичь погрешности установки +/- 0.2мм и времени позиционирования в несколько секунд. Для одного-двух продольных ножей такое решение можно считать избыточным.

Помните, что формат выставляется по нижним ножам. Предпочтительно, если их замена может производиться без снятия ножевого вала.

Для принятия решения можно рекомендовать учесть модуль упругости материалов и закон Пойсона, который гласит, что под натяжением материал удлиняется и одновременно сжимается в ширину на определенный %, пропорциональный модулю упругости.

Погрешность позиционирования должна быть достаточной, погоня за избыточностью приводит к удорожанию.

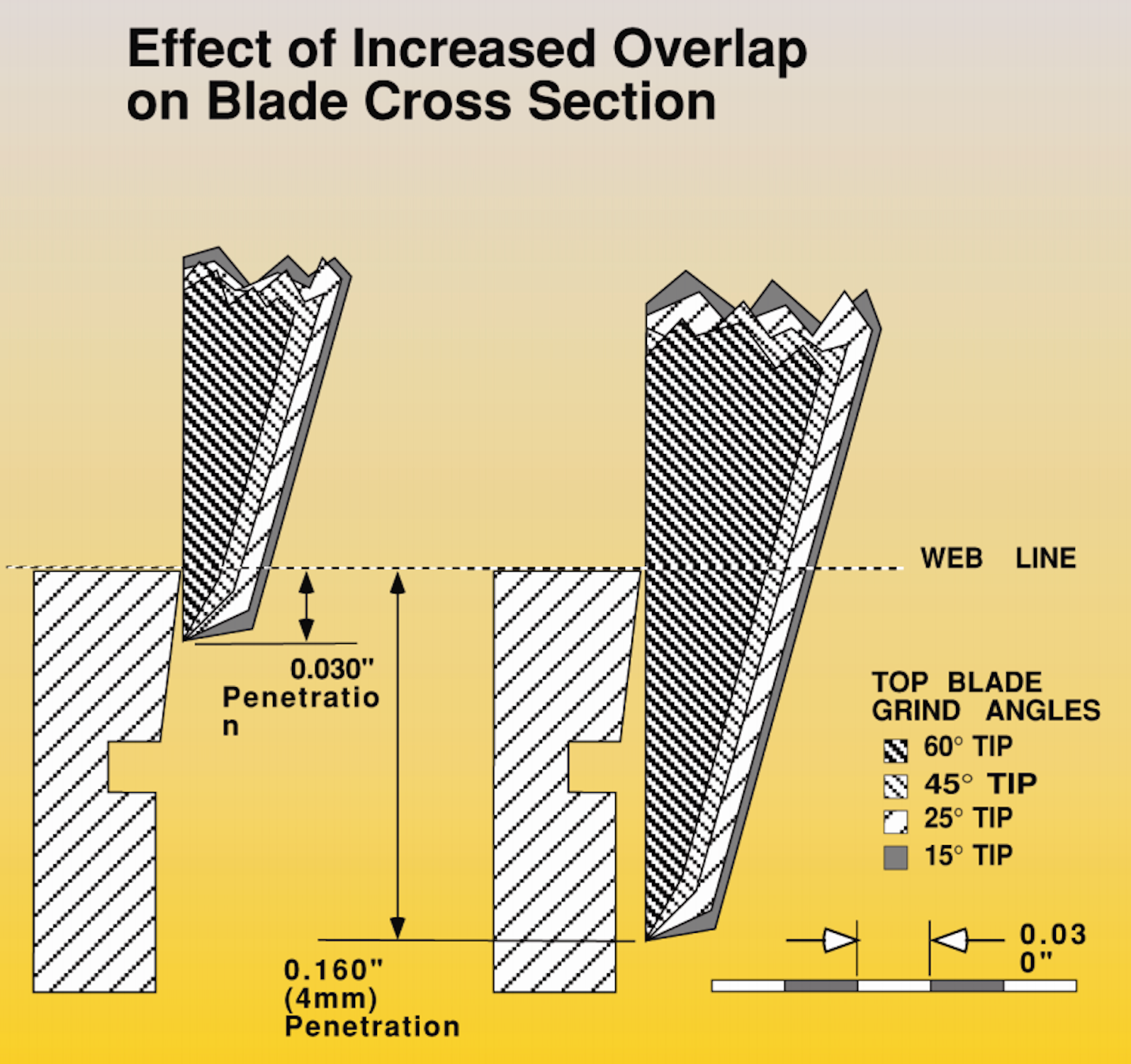

Геометрия установки ножей является гарантией чистого, ровного реза и минимизации пылеобразования:

Обрезка и удаление кромки – важный вопрос для работы без остановок за счет обрыва кромки и/или попадания кромки в готовую стопу. Уточните, какие решения предлагает поставщик.

Можно рекомендовать заранее определиться, что делать с кромкой (измельчать, паковать, пр.) и обговорить границу поставки с поставщиком основного оборудования. Обычно постащик включает в свой объем приемные растубы и тянущий вентилятор, что критично для обрыва кромки. Вентилятор-измельчитель, трубопроводы, циклон-отделитель, компактор или пресс и прочее вспомогательное оборудование обычно остается в объеме поставки покупателя.

Тянущий вал

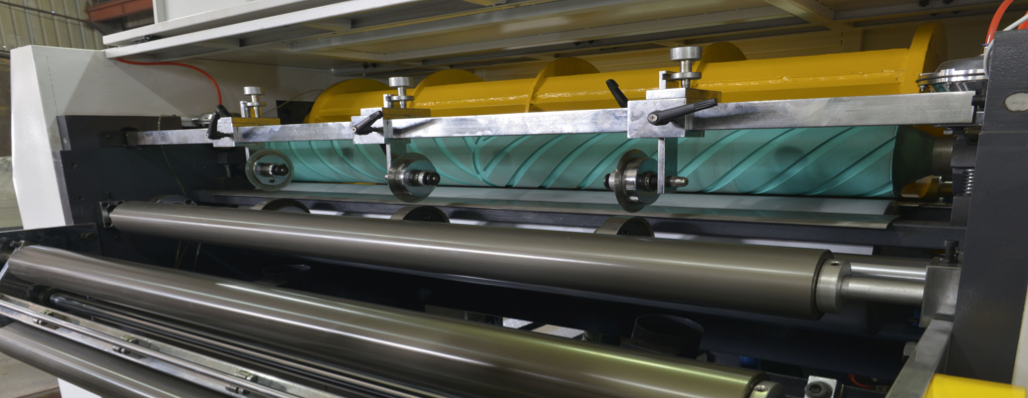

Тянущий вал - важный элемент конструкции листорезательной машины, который создает базовое натяжние полотна.

Стандартным считается вал большого диаметра с износостойким покрытием, прижимной с полиуретановым (резиновым) антистатическим покрытием и шевронной проточкой для удаления складок и воздуха с индивидуальным приводом. Предпочтительно, чтобы вал имел индивидуальную настройку давления по каждому краю с индикацией. Любые отличия от выше указанных особенностей дожны вызвать вопросы.

Транспортировка и укладка листов

Транспортировка и укладка листов - ответственная часть машины, которая бычно подразделяется на:

- систему быстрого транспортирования сразу после узла резки

- систему медленного транспортирования с укладкой листов внахлест

- зону укладки в штабель (кипу)

Максимальная длина листа будет определять длину этих секций. Существуют решения, позволяющие значительно сократить общую длину этих трех зон, но они единичны.

Важно, чтобы в зоне быстрого транспортирования оборудование обеспечивало зазор между листами за счет увеличенной скорости транспортных лент по отношению к скорости полотна и могло «разводить» потоки листов (ручьи) между собой для исключения перехлеста.

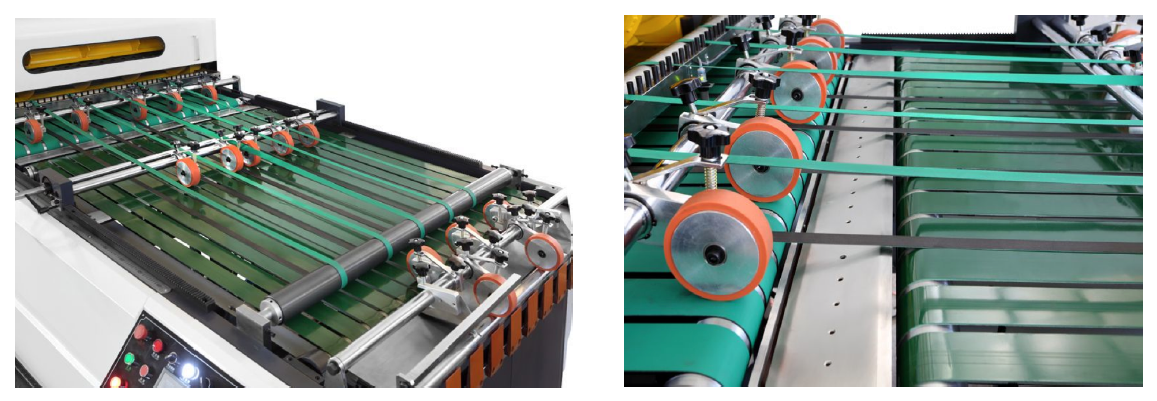

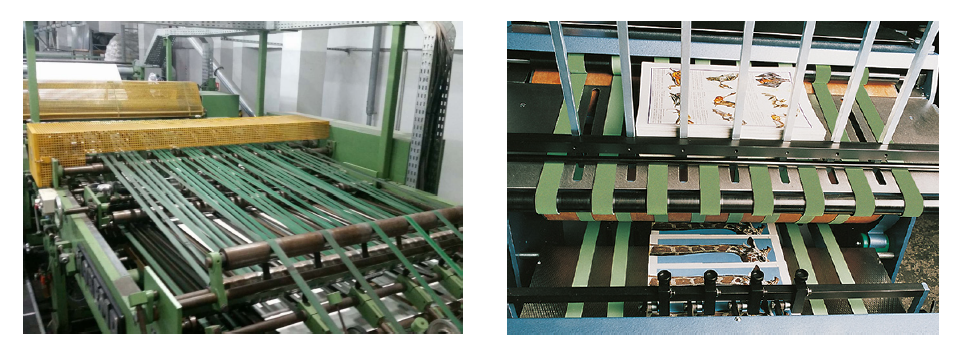

В большинстве упрощенных моделей листорезок Вы обязательно увидите прижимные ролики, придавливающие листы сверху. На укороченных столах выклада они встречаются практически у всех производителей. В более продвинутых моделях производители обходятся верхними лентами, гарантируя отсутствие повреждений мелованного слоя, но это решение дороже.

Обратите внимание на материал роликов и способ их крепления. Их перенастройка будет обязательной при смене форматов.

В старых моделях листорезкок при достаточном количестве лент обходились без роликов. В современных решениях применяются ленты из полиэстера или полиамида с антистатическими свойствами.

Тип транспортных лент имеет большое значение:

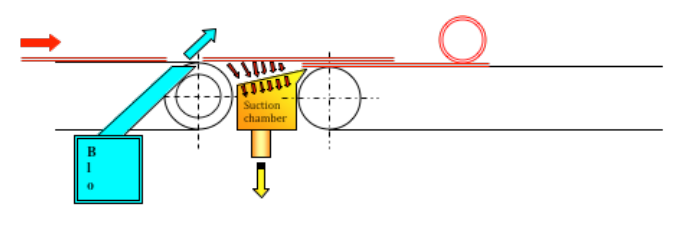

При переходе от узла быстрого транспортирования к узлу медленного транспортирования листы сначала тормозят и затем укладывают внахлест. Для торможения производители используют разные технические решения.

Устройства периодического вакуума, тормозящие листы снизу, не повреждают мелованное покрытие и могут считаться наиболее приемлемым решением.

В продвинутых листорезках между узлами быстрого и медленного транспортирования листов располагается шлюз брака для удаления забракованных листов. Удаление производится автоматически системой

управления при определении дефекта (длины листа, склейки, дырок, и пр). Количество дефектов определяется наличием соответствующих датчиков.

Наличие шлюза брака проводит границу между листорезками разного класса.

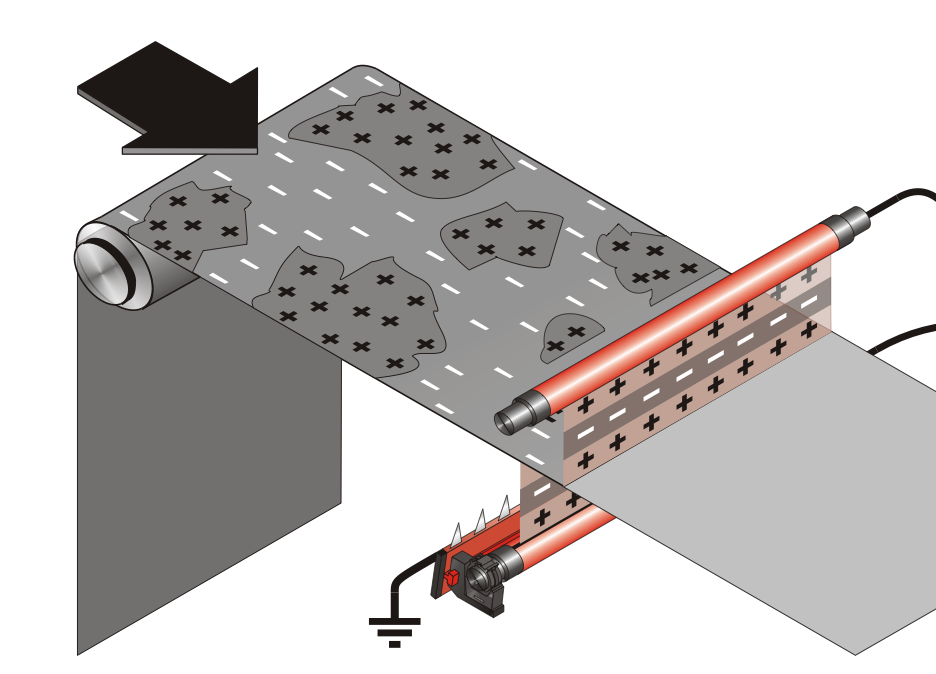

Антистатика и пылеудаление

Системы удаления статического заряда обязательны на всех листорезках. Проверьте их наличие в зонах после резки и на столе выклада.

Антистатическое оборудование - это внешние устройства. На рынке присутствую надежные решения от фирм Eltex (Германия), Simco (США) , Haug (Германия), Fraser (Германия), Mero (Италия), Pulse Electronics (Турция) и т.д. Большинство из них работает на переменном токе. Самое важное для эффективного снятия статики - правильное место установки антистатического оборудования.

В зоне стапеля можно рекомендовать использование, так называемых, интеллектуальных антистатических систем на постоянном токе, которые автоматически настраиваются на полярность, уровень заряда и расстояние до поверхности. Двусторонне пылеудаление с ионной обработкой можно считать обязательным даже при наличии в типографии системы продувки КИП.

Не забудьте о самоочищающихся фильтрах и ящике для пыли:

Штабелирование листов

Укладка листов в штабель на подвижном столе - ответственная задача. Направление листов осуществляется механическими устройствами, поддувом в различных направлениях для создания воздушной подушки, упорами, ровнителями переднего края стопы вибрационными толкателями и боковыми пластинами с вибраторами. Это практически обязательный набор устройств в этой зоне. Отсутствие хотя бы одного их них можно считать существенным недостатком.

Подъемные устройства для стапеля могут быть ножничного типа с гидравликой или электроприводом, цепными и чисто гидравлическими.

Для машин среднего класса можно отдать предпочтение цепным и ножничным системам с электро приводом.

Вопросы безопасности в зоне работы операторов с подъемным стапелем можно считать важными и производитель должен предусмотреть соответствующие системы защиты ограничения доступа – механические или со световым барьером.

Функция автоматической смены поддонов - удобная опция, увеличивающая производительность. Но она потребует дополнительно пространства для установки диспенсера поддонов, системы подачи и центрирования перед передачей на стапель. При этом увеличатся требования к точности изготовления поддонов по форматам. Без диспенсера поддонов опция потребует ручного труда и дополнительного оператора.

Подача рулонов

Оптимальная подача рулонов – сбоку на тележках на уровне пола:

Скорость листорезки

Стоит ли гнаться за максимальной скоростью?

Обратите внимание, что практически все ведущие производители в спецификациях топовых моделях листорезательных машин гарантируют скорость не более 350-400 м/мин. Видимо, будет наивным верить, что оборудование среднего класса сможет устойчиво работать на скоростях выше этих.

Максимальную скорость 300 м/мин принято считать оптимальным решением.

Производительность листорезки

Производительность листорезательной машины определяется многими факторами: макс. рабочей скоростью для выбранного формата (кривой скорости), навыками оператора, типом материала и т.д., включая эффективность использования оборудования, которая для теоретических расчетов большинством производителей принимается равной 0,75.

Возьмем для примера листорезку шириной полотна 1500мм и представим, что она режет картон 190 гр/м2 на листы длиной 1000мм форматом 700мм в два ручья со скоростью 250 м/мин.

За минуту на стапеле появится две стопы по 250 листов к каждой, т.е. 500 листов (1000 х 700). По весу это будет 1 х 0,7 х 2 х 0.19 х 250 = 67 Кг. К концу первого часа получим 67 х 60 = 4020Кг. За 8 часов на выходе с учетом коэффициента 0,75 получим 24 тонны.

25% потерь рабочего времени включают переходы с формата на формат, простои за счет сбоев в подаче рулонов и пустых поддонов, время на тех.обслуживание, обеденное врем. Как показывает практика, макс. потери не превышают 25-30% рабочего времени даже при самом плохом раскладе.

Возьмите за основу распределение заказов за последние полгода по форматам и тиражам и проверьте, что кривая скорости листорезки соответствует типовым форматам по максимуму скорости.

Можно предположить, что в диапазоне 400-1100мм скорости 250 м/мин будет вполне достаточно для покрытия потребностей средней типографии.

Итак, ключевыми критериями выбора листорезательной машины являются: разнообразные технические параметры, скорость и производительность машин. Просмотрите внимательно описанные выше рекомендации и выбирайте оптимальное решение для своих задач.

Если Вам нужна дополнительная консультация по листорезательным машинам или другому перемоточно-резательному оборудованию - обращайтесь к экспертам компании "Юман" по тел. +7 800 700-26-85.